Druk z proszków metalowych – rewolucja w produkcji

Wstęp

Druk 3d z metalu, określany również jako additive manufacturing dla metali, to jedna z najszybciej rozwijających się technologii w przemyśle. Jeszcze kilka lat temu drukowanie z metalu wydawało się futurystyczną ciekawostką, a dziś jest użyteczną metodą wykorzystywaną przez największe firmy z branży lotniczej, medycznej czy motoryzacyjnej.

W przeciwieństwie do tradycyjnych metod wytwarzania, gdzie materiał jest usuwany (frezowanie, toczenie) lub odlewanie w formie, druk 3D polega na nakładaniu kolejnych warstw materiału. Pozwala to na tworzenie geometrii niemożliwych do wykonania innymi metodami, a jednocześnie wytrzymałych, zoptymalizowanych pod kątem aerodynamiki czy przepływu ciepła.

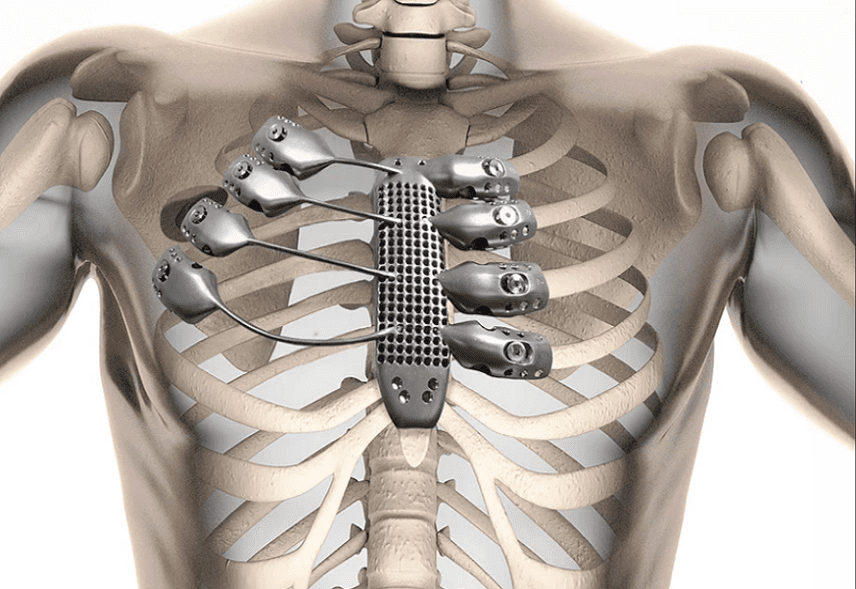

Tytanowy implant klatki piersiowej

Technologie metalowego druku 3D

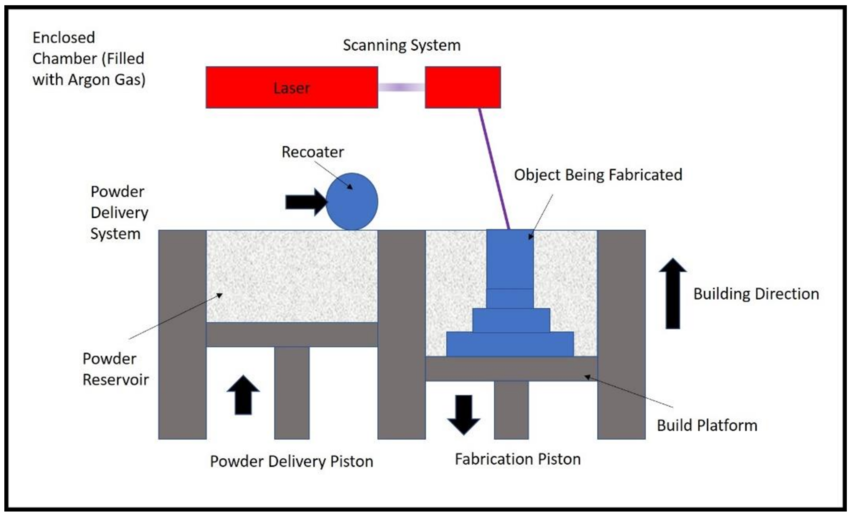

SLM / DMLS – Selective Laser Melting / Direct Metal Laser Sintering

Najpopularniejsza metoda drukowania z metalu. Proszek metaliczny rozsypywany jest cienką warstwą, a następnie selektywnie topiony laserem. Proces odbywa się w komorze z gazem ochronnym (azotem lub argonem), co minimalizuje ryzyko utleniania materiału. Efekt końcowy to gęste, wytrzymałe elementy o parametrach zbliżonych do tych, które uzyskuje się w tradycyjnej obróbce. Główną różnicą metod to nazewnictwo wynikające z ograniczeń patentowych firmy EOS – pioniera tej metody.

Diagram działania technologii SLM

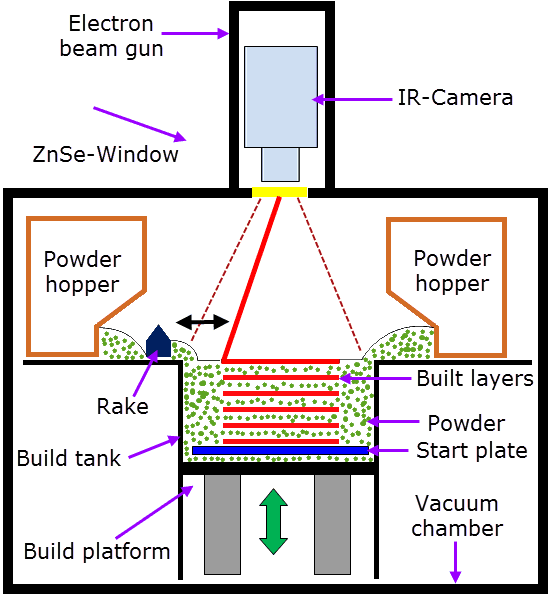

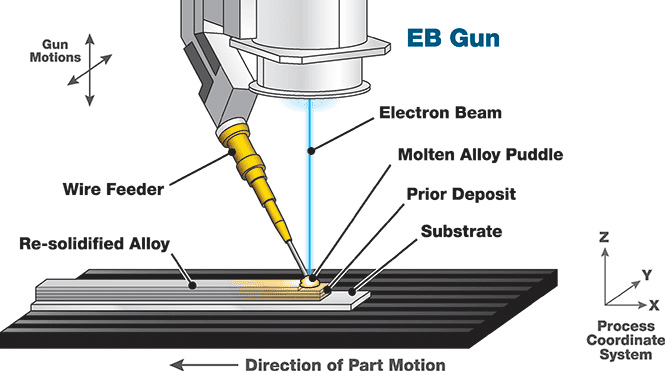

EBM – Electron Beam Melting

Charakterystyczną cechą tej metody jest sposób topienia materiału, tutaj zamiast lasera używa się wiązki elektronów przyspieszanej do połowy prędkości światła. Proces przebiega w próżni (ze względu na to, że elektrony mogłyby zderzać się z cząsteczkami powietrza) co dodatkowo poprawia czystość gotowego elementu. EBM stosowany jest często w medycynie (implanty tytanowe) oraz lotnictwie, ponieważ pozwala uzyskać bardzo dobre właściwości mechaniczne (wydruki są pełne, a porowatość praktycznie nie występuje).

Diagram działania technologii EBM

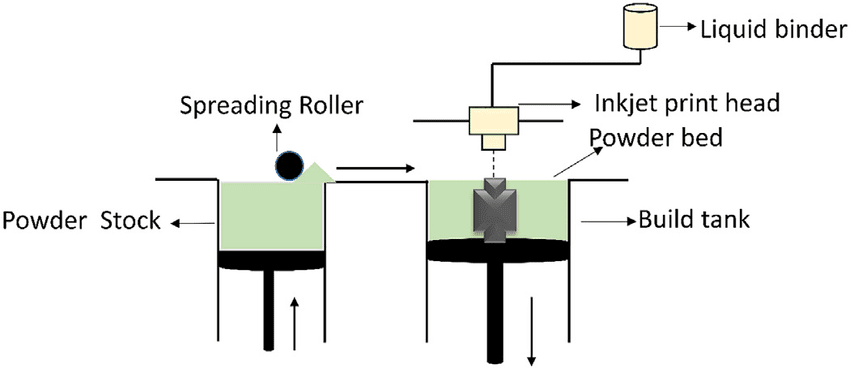

Binder Jetting

W tej technologii drobny proszek metaliczny łączony jest spoiwem (najczęściej żywicą fotopolimerową), po zakończeniu drukowania części są oczyszczane, a następnie wypiekane. Proces wypiekania odbywa się w temperaturze odpowiedniej do danego materiału i pozwala na “złączenie” się cząsteczek w danej części. To rozwiązanie szybsze i tańsze od metod laserowych, jednak wymaga dodatkowej obróbki w celu uzyskania wysokiej gęstości materiału.

Diagram działania technologii Binder Jetting

DED – Directed Energy Deposition

Proces ten bardziej przypominający spawanie. Metal w postaci proszku lub drutu jest nanoszony przez dyszę i natychmiast topiony wiązką lasera lub elektronów. Głowicę najczęściej można spotkać zamontowaną na ramieniu robotycznym. Technologia ta umożliwia naprawę elementów inaczej nadrukowywanie na istniejącym już elemencie (np. łopatek turbin) oraz wytwarzanie dużych konstrukcji.

Diagram działania technologii DED

Zalety drukowania z metalu

- Swoboda projektowania – druk 3D pozwala tworzyć skomplikowane struktury wewnętrzne, kanały chłodzące czy kratownice.

- Lekkość i wytrzymałość – dzięki optymalizacji topologicznej można zmniejszyć masę części nawet o 50%, zachowując ich parametry mechaniczne.

- Skrócenie czasu wdrożenia – od projektu do gotowego elementu droga jest znacznie krótsza niż przy produkcji form czy narzędzi.

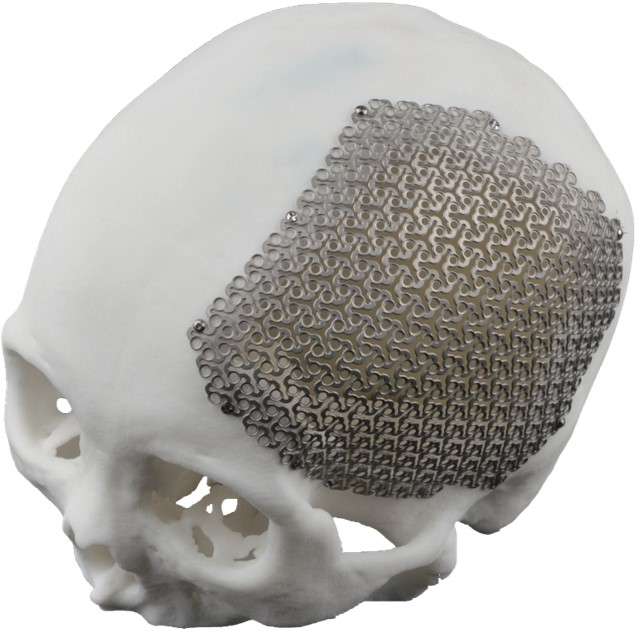

- Personalizacja – druk 3D umożliwia produkcję jednostkową, co jest bezcenne w medycynie (implanty, protezy).

- Mniej odpadów – w porównaniu z obróbką skrawaniem, gdzie duża część materiału jest usuwana.

Ograniczenia i wyzwania

Mimo imponujących możliwości metalowy druk 3D nie jest rozwiązaniem idealnym.

- Wysokie koszty inwestycji – drukarka SLM kosztuje setki tysięcy euro, a proszki metaliczne są znacznie droższe niż materiały do obróbki skrawaniem.

- Postprocessing – większość wydruków wymaga obróbki cieplnej, usunięcia podpór, a często także dokładnej obróbki mechanicznej.

- Bezpieczeństwo – proszki metaliczne są łatwopalne i szkodliwe przy wdychaniu, co wymaga specjalnych procedur.

- Skalowalność – obecnie technologia jest najbardziej opłacalna w przypadku prototypów i niskich serii, ale nie zawsze w masowej produkcji.

Zastosowania metalowego druku 3D

Lotnictwo i kosmonautyka

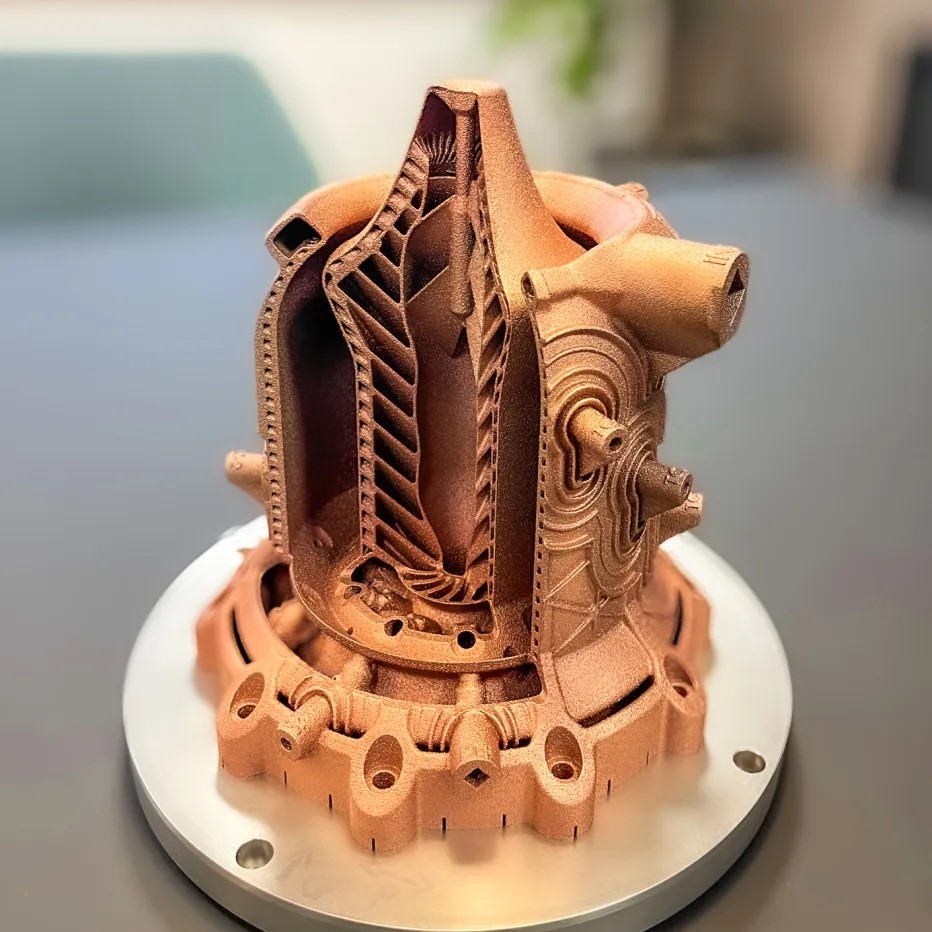

Firmy takie jak Airbus czy SpaceX od lat korzystają z drukowania z metalu, aby tworzyć elementy silników, dysze rakietowe czy lekkie mocowania. Każdy gram oszczędzony w konstrukcji oznacza mniejsze koszty paliwa i większą efektywność.

Motoryzacja

W Formule 1 druk 3D stosowany jest do produkcji części o złożonej geometrii, które muszą być lekkie i odporne na ekstremalne warunki. Drukuje się elementy silnika, części do chłodzenia, hamulce.

Medycyna

Indywidualnie dopasowane implanty tytanowe, protezy, narzędzia chirurgiczne – to tylko część przykładów. Metalowy druk 3D pozwala lekarzom na szybkie przygotowanie implantów pod konkretnego pacjenta, co skraca czas operacji i poprawia rokowania.

Energetyka i przemysł ciężki

Druk 3D wykorzystywany jest m.in. do produkcji elementów turbin, pomp czy wymienników ciepła. Dzięki możliwości wytwarzania kanałów chłodzących wewnątrz konstrukcji, części te mają lepszą efektywność i zapewniają optymalne działanie urządzeń.

Perspektywy rozwoju

Rynek metalowego druku 3D rośnie w tempie kilkunastu procent rocznie.

Najważniejsze trendy to:

- Spadek kosztów maszyn i materiałów – coraz więcej producentów oferuje kompaktowe systemy w bardziej przystępnych cenach.

- Nowe materiały – stopy aluminium, miedzi czy materiały hybrydowe otwierają kolejne możliwości.

- Integracja z tradycyjną produkcją – coraz częściej druk 3D jest elementem hybrydowego procesu, w którym część elementu powstaje w drukarce, a reszta podlega klasycznej obróbce CNC.

- Automatyzacja i sztuczna inteligencja – optymalizacja topologiczna, generative design i automatyczne planowanie procesu druku to kierunki, które przyspieszą popularyzację technologii.

Podsumowanie

Metalowy druk 3D to nie tylko ciekawostka technologiczna, lecz realne narzędzie zmieniające sposób, w jaki projektujemy i produkujemy elementy w przemyśle. Umożliwia tworzenie lżejszych, bardziej wytrzymałych i spersonalizowanych konstrukcji, które w tradycyjnych metodach byłyby niemożliwe do wykonania.

Choć barierą pozostają wysokie koszty i potrzeba dodatkowej obróbki, to kierunek rozwoju jest jasny – drukowanie z metalu będzie coraz częściej zastępować klasyczne metody, szczególnie w produkcji prototypów, niskich serii i elementów do zaawansowanej inżynierii.

Warto już teraz śledzić ten trend, bo w nadchodzących latach additive manufacturing może stać się standardem w wielu gałęziach przemysłu.